Elektrody z nerezové oceli CB-A102

Upozornění na použití elektrod z nerezové oceli

1. chromová nerezová ocel má určitou odolnost proti korozi (oxidační kyseliny, organické kyseliny, kavitace), tepelnou odolnost a odolnost proti opotřebení.Obvykle se používá v elektrárnách, chemických, ropných a jiných materiálech zařízení.Chromová nerezová ocel špatná svařitelnost, je třeba věnovat pozornost procesu svařování, podmínkám tepelného zpracování a výběru vhodné elektrody.

2. Nerezová ocel CR-13 má po svařování vyšší tvrdost a snadno vytváří trhliny.Pokud je pro svařování použit stejný typ chromové nerezové elektrody (G202, G207), je nutné ji předehřát nad 300 °C a po svaření ochladit asi na 700 °C.Pokud svařování nelze provést po svařování tepelným zpracováním, pak volba chromniklové nerezové elektrody (A107, A207) .

3. Nerezová ocel chrom 17, pro zlepšení odolnosti proti korozi a svařitelnosti a zvýšení vhodného množství prvků stability jako Ti, Nb, Mo atd. je svařitelnost lepší než u nerezové oceli chrom 13.Pokud se použije stejný typ chromové nerezové elektrody (G302, G307), měla by být předehřátá nad 200 °C a po svaření temperována na přibližně 800 °C.Pokud nelze svařování tepelně zpracovat, pak volba chromniklové nerezové elektrody (A107, A207) .Elektroda z nerezové oceli CR-NI má dobrou odolnost proti korozi a oxidaci, široce používaná v chemickém průmyslu, hnojivech, ropě, výrobě lékařských strojů.

4. 0 a nižší lze použít pro svařování ve všech polohách.

5. 0 a vyšší pro ploché svařování a koutové svařování.

6. Chromniklový povlak z nerezové oceli má typ titan-vápenatý a typ s nízkým obsahem vodíku.Typ titaničitanu vápenatého lze použít ve střídavém i stejnosměrném proudu, ale pronikání mělkého střídavého proudu lze snadno zčervenat, aby bylo možné použít napájení stejnosměrným proudem.Průměr

7. Elektroda by měla být udržována v suchu, typ titan-vápenatý by měl být sušen při 150 ° C po dobu 1 hodiny a typ s nízkým obsahem vodíku by měl být sušen při 200 ° C až 250 ° C po dobu 1 hodiny (žádné opakované sušení, jinak povlak snadno praskne a odloupne) , zabraňte ulpívání oleje a jiných nečistot na povlaku elektrody, aby se nezvyšoval obsah uhlíku ve svaru a neovlivňovala kvalita svařování.

8. Aby se zabránilo korozi mezi očima způsobené zahříváním, svařovací proud by neměl být příliš velký, méně než elektroda z uhlíkové oceli asi 20%, ARC by neměl být příliš dlouhý, rychlé chlazení mezi vrstvami, vhodné je zúžení housenky .

| Modelka | GB | AWS | Průměr (mm) | Typ povlaku | Aktuální | Použití |

| CB-A102 | E308-16 | E308-16 | 2,5-5,0 | Typ Lime-titania | DC | Používá se pro svařování korozivzdorných 0cR19Ni9 a 0Cr19Ni11Ti nerezové konstrukce pod 300︒C |

Chemické složení deponovaného kovu

| Chemické složení uloženého kovu (%) | ||||||||

| C | Mn | Si | S | P | Cu | Ni | Mo | Cr |

| ≤0,08 | 0,5-2,5 | ≤0,90 | ≤0,030 | ≤0,040 | ≤0,75 | 9,0-11,0 | ≤0,75 | 18,0-21,0 |

Mechanické vlastnosti deponovaného kovu

| Mechanické vlastnosti deponovaného kovu | |

| Rm (Mpa) | A(%) |

| ≥550 | ≥35 |

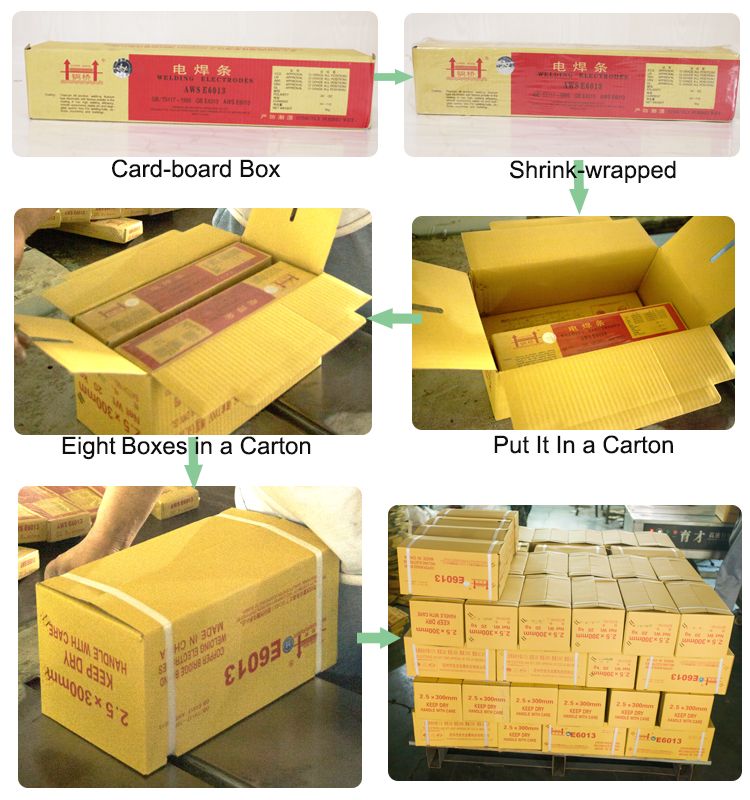

Balení

Naše továrna

Výstava

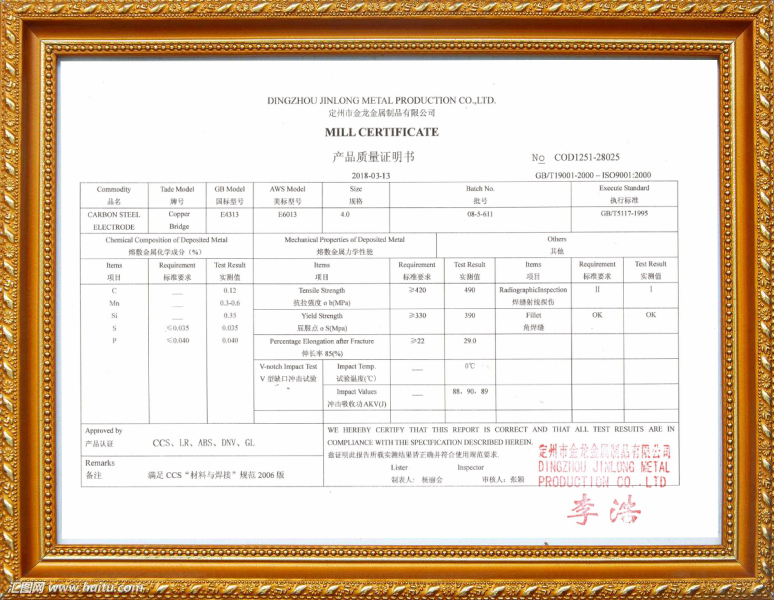

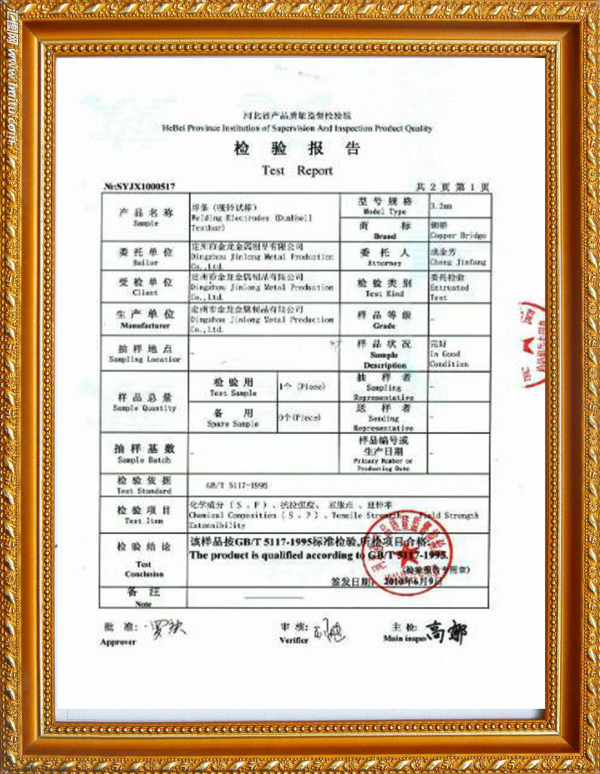

Naše certifikace